අපද්රව්ය වීදුරු යනු ගෘහස්ථ අපද්රව්ය වර්ගයකි, එහි පැවැත්ම මිනිසුන්ගේ නිෂ්පාදනයට සහ ජීවිතයට හානියක් සහ අපහසුතාවයක් ඇති කරනවා පමණක් නොව, පරිසරයට දූෂණය ගෙන එයි, වටිනා ඉඩම් අත්පත් කර ගනී, සහ පාරිසරික බර වැඩි කරයි. චීනය සෑම වසරකම අපද්රව්ය වීදුරු ටොන් මිලියන 3.2 ක් පමණ නිපදවන බවට ගණන් බලා ඇති අතර එය මුළු නාගරික ඝන අපද්රව්ය ප්රමාණයෙන් 2% ක් පමණ වේ. පුළුල් ජාතික ශක්තිය වැඩිදියුණු කිරීම සහ ජනතාවගේ ජීවන තත්ත්වය වැඩිදියුණු කිරීමත් සමඟ, අපද්රව්ය වීදුරු වල මුළු ප්රමාණය ද වැඩි වී ඇත. අපද්රව්ය වීදුරු ප්රතිචක්රීකරණය සහ භාවිතය සම්බන්ධයෙන්, එක්සත් රාජධානියේ සහ එක්සත් ජනපදයේ සමහර සංවර්ධිත රටවල් කැපී පෙනෙන ප්රතිඵල අත්කර ගෙන ඇත. යුරෝපීය සහ ඇමරිකානු රටවල් ඉදිකිරීම් ව්යාපෘතිවල අපද්රව්ය වීදුරු සාර්ථකව භාවිතා කර ඇති අතර එය අපද්රව්ය වීදුරු විශාල ප්රමාණයක් පරිභෝජනය කිරීමට ඵලදායී ක්රමයකි. සියලු වර්ගවල අපද්රව්ය වීදුරු වර්ග කිරීමට අවශ්ය නොවන නිසා, වර්ණය සඳහා අවශ්යතාවයක් නොමැත. උදාහරණයක් ලෙස, අපද්රව්ය වීදුරු මොසෙයික් හි ගොඩනැගිලි සැරසිලි ද්රව්යයක් ලෙස සකසනු ලැබේ. අපද්රව්ය වීදුරු මෝල් නිෂ්පාදකයෙකු ලෙස, HCM යන්ත්රෝපකරණ මගින් නිෂ්පාදනය කරන ලද අපද්රව්ය වීදුරු මෝල, අපද්රව්ය වීදුරු ප්රතිචක්රීකරණය සඳහා හොඳ උපකරණ උපකාරයක් සපයයි. අද, අපි අපද්රව්ය වීදුරු ප්රතිචක්රීකරණ වීදුරු මොසෙයික් නිෂ්පාදන ක්රියාවලිය හඳුන්වා දෙන්නෙමු.

1. පොස්පේට් පාෂාණ ප්රතිලාභය: පොස්පේට් පාෂාණ ප්රතිලාභය යනු පොස්පේට් පාෂාණ සැකසීමේ පළමු පියවර වන අතර, එය භෞතික හා රසායනික ක්රම මගින් පොස්පේට් පාෂාණවල ඇති අපද්රව්ය වලින් ප්රයෝජනවත් ඛනිජ වෙන් කිරීම අරමුණු කරයි. පොදු ප්රතිලාභ ක්රම අතරට ගුරුත්වාකර්ෂණ වෙන් කිරීම, පාවෙන සහ චුම්භක වෙන් කිරීම ඇතුළත් වේ. ගුරුත්වාකර්ෂණ වෙන් කිරීම වෙන් කිරීම සඳහා ලෝපස් වල ඛනිජවල ඝනත්ව වෙනස භාවිතා කරයි, පාවෙන වෙන් කිරීම සඳහා ලෝපස් වල ඛනිජවල උත්ප්ලාවකතා වෙනස භාවිතා කරයි, සහ චුම්භක වෙන් කිරීම වෙන් කිරීම සඳහා ලෝපස් වල ඛනිජවල චුම්භක වෙනස භාවිතා කරයි.

2. පොස්පේට් පාෂාණය තලා දැමීම සහ ඇඹරීම: ප්රතිලාභයෙන් පසු පොස්පේට් පාෂාණය තලා දමා ඇඹරීමට ප්රතිකාර කළ යුතුය, එමඟින් ලෝපස් වල ඇති ප්රයෝජනවත් ඛනිජ වඩා හොඳින් මුදා හැරීමට හැකි වේ. පොස්පේට් පාෂාණය සුදුසු අංශු ප්රමාණයට කැඩීම සඳහා සාමාන්යයෙන් හකු තලා දැමීම, කේතු තලා දැමීම සහ අනෙකුත් උපකරණ තලා දැමීම භාවිතා කරයි. ඇඹරීම යනු විශාල මෝල් නිෂ්පාදනය සහ සැකසුම් පොස්පේට් කුඩු යන්ත්රයක් භාවිතා කර තලා දැමූ ලෝපස් හොඳින් ඇඹරීමට භාවිතා කරන අතර එමඟින් එය අවශ්ය සියුම් අවශ්යතා සපුරාලයි.

3. පොස්පේට් පාෂාණ කාන්දු වීම: පොස්පේට් පාෂාණ සැකසීමේදී කාන්දු වීම ප්රධාන පියවරක් වන අතර එමඟින් පොස්පේට් වැනි ප්රයෝජනවත් අමුද්රව්ය ලෝපස් වලින් දිය කළ හැකිය. බහුලව භාවිතා වන කාන්දු වීමේ ක්රම අතරට අම්ල කාන්දු වීම, ක්ෂාර කාන්දු වීම සහ ඔක්සිකරණ කාන්දු වීම ඇතුළත් වේ. අම්ල කාන්දු වීමේදී පොස්පේට් විසුරුවා හැරීමට ආම්ලික ද්රාවණයක් භාවිතා කරයි, ක්ෂාරීය කාන්දු වීමේදී පොස්පේට් විසුරුවා හැරීමට ක්ෂාරීය ද්රාවණයක් භාවිතා කරයි, සහ ඔක්සිකාරක කාන්දු වීමේදී පොස්පේට් විසුරුවා හැරීමට ඔක්සිකාරක කාරකයක් භාවිතා කරයි.

4. පොස්පේට් ලෝපස් අවක්ෂේපණය සහ පෙරීම: කාන්දු වීමෙන් පසු, පොස්පේට් වැනි ප්රයෝජනවත් සංරචක ද්රාවණය අවක්ෂේප කර ඝන පොස්පේට් නිෂ්පාදන වෙන් කිරීම සඳහා පෙරීම අවශ්ය වේ. වර්ෂාපතනය යනු ද්රාවණයේ පොස්පේට් සංරචකය ඝන අවක්ෂේපයක් බවට පරිවර්තනය කිරීම සඳහා අවක්ෂේපක කාරකය භාවිතා කිරීම වන අතර, පෙරීම යනු පෙරීමේ උපකරණ මගින් ද්රාවණයෙන් අවක්ෂේපය වෙන් කිරීමයි.

5. පොස්පේට් පාෂාණ වියළීම සහ සින්ටර් කිරීම: අවසාදිතය පෙරීමෙන් පසු, නිමි පොස්පේට් නිෂ්පාදනය ලබා ගැනීම සඳහා එය වියළා සින්ටර් කළ යුතුය. වියළීම යනු අවසාදිතයේ ජලය වාෂ්ප කිරීම සඳහා වියළන උපකරණ භාවිතා කිරීම වන අතර, සින්ටර් කිරීම යනු ඉහළ උෂ්ණත්ව සින්ටර් කිරීමකදී අවසාදිතය වියළීමයි, එවිට එය ඝන පොස්පේට් අංශු සාදයි.

6. පොස්පේට් ලෝපස් වලිග ප්රතිකාරය: පොස්පේට් ලෝපස් සැකසුම් ක්රියාවලිය යම් ප්රමාණයක වලිග නිපදවනු ඇත, වලිග වල නිස්සාරණය නොකළ ඛනිජ සහ අපද්රව්ය අඩංගු වේ. පරිසර දූෂණය සහ සම්පත් නාස්තිය අවම කිරීම සඳහා, වලිග ප්රතිකාර කළ යුතුය. පොදු වලිග ප්රතිකාර ක්රම අතරට වලිග ගොඩගැසීම, වලිග ප්රතිචක්රීකරණය සහ වලිග පුළුල් භාවිතය ඇතුළත් වේ.

අපද්රව්ය වීදුරු ප්රතිචක්රීකරණ වීදුරු මොසෙයික් නිෂ්පාදන ක්රියාවලිය: සින්ටර් කිරීමේ ක්රමය සහ උණු කිරීමේ ක්රමය සාමාන්යයෙන් භාවිතා වන අතර, සින්ටර් කිරීමේ ක්රමය සහ සෙරමික් මොසෙයික් නිෂ්පාදන ක්රමය මූලික වශයෙන් සමාන වේ. ප්රධාන නිෂ්පාදන ක්රියාවලිය වන්නේ වීදුරු කුඩු වල සියුම් බව අවශ්යතා සපුරාලීම සඳහා අපද්රව්ය වීදුරු මෝල හරහා අපද්රව්ය වීදුරුව සිහින්ව ඇඹරීමයි, ඉන්පසු ඒකාකාර සංයෝගයකට මිශ්ර කිරීම සඳහා මික්සර් සමඟ ඇලෙන සුළු කාරකයක් (අකාබනික හෝ කාබනික කෑන්) සහ වර්ණක කාරකයක් හෝ වර්ණ ගැන්වීමේ කාරකයක් යම් ප්රමාණයක් එකතු කිරීමයි. මිශ්රණය වියළි පීඩන ක්රමය මගින් විවිධ ජ්යාමිතික හැඩතලවලට තද කර, වියළන ලද ශරීරය සින්ටර් කිරීම සඳහා සෙල්සියස් අංශක 800-900 ක උෂ්ණත්වයක් සහිත රෝලර් උඳුන, තල්ලු තහඩු උඳුන සහ උමං උඳුන වෙත යවනු ලැබේ. සාමාන්යයෙන්, එය පැය 1.5-2.5 ක් සින්ටර් කිරීමේ උෂ්ණත්ව කලාපයේ පවතී. පරීක්ෂා කිරීම, ස්ථානගත කිරීම, වියළීම, පරීක්ෂා කිරීම, ඇසුරුම් කිරීම, ගබඩා කිරීම හෝ කර්මාන්ත ශාලාව සඳහා උඳුනෙන් පිටතට සිසිලන නිෂ්පාදන, නුසුදුසු නිෂ්පාදන ප්රතිචක්රීකරණය කරනු ලැබේ. ද්රවාංක ක්රමය පදනම් වී ඇත්තේ ප්රධාන අමුද්රව්ය ලෙස අපද්රව්ය වීදුරු (මිනිසුන්ගේ ප්රමාණය 25-60%) මත වන අතර, සිලිකා වැලි, ෆෙල්ඩ්ස්පාර්, හුණුගල්, සෝඩා අළු සහ ඉමල්ෂන් කාරකය යම් ප්රමාණයක් එකතු කරමින්, අපද්රව්ය වීදුරු ඇඹරුම් යාන්ත්රණය හරහා වර්ණ ගැන්වීමේ කාරකය ඒකාකාර ගැලපෙන කුඩු බවට පත් කර, පසුව ඉහළ උෂ්ණත්ව ද්රවාංක උඳුනට (ද්රවාංක උෂ්ණත්වය 1400-1500) ඒකාකාර වීදුරු ද්රවයකට දිය වේ. වීදුරු ද්රවය කැලැන්ඩරයට ගලා යන අතර නිශ්චිත ප්රමාණයේ සහ හැඩයේ වීදුරු කුට්ටියකට තද කර, එය ඇනීලිං උඳුනට යවනු ලැබේ. ඇනීලිං කරන ලද නිෂ්පාදන පරීක්ෂා කිරීම, ස්ථානගත කිරීම සහ ඇසුරුම් කිරීමෙන් පසු ගබඩා කිරීමට හෝ බෙදා හැරීමට හැකිය.

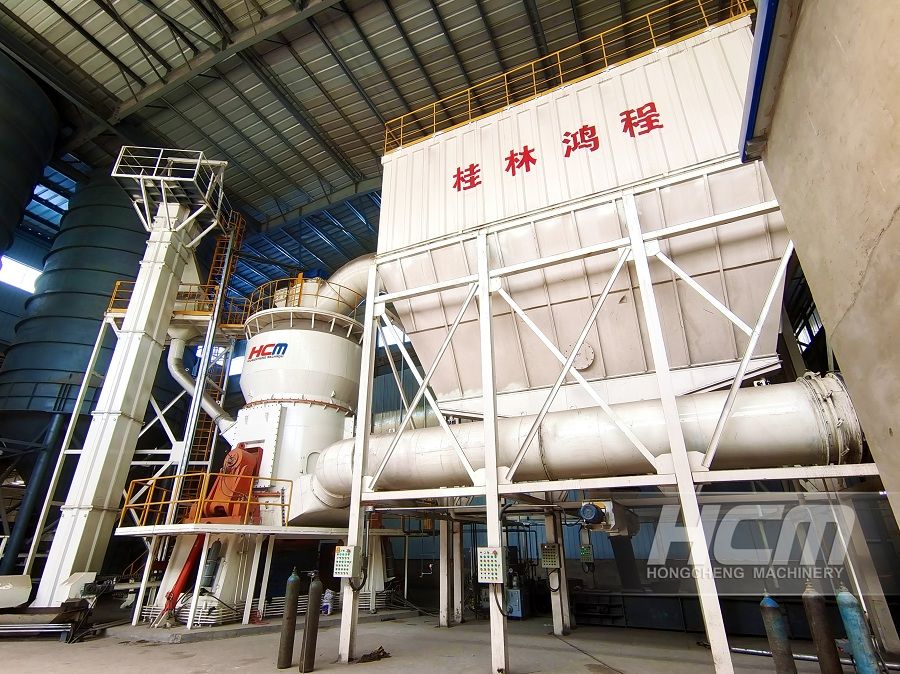

අපද්රව්ය වීදුරු ප්රතිචක්රීකරණය වීදුරු මොසෙයික් පදනම් වී ඇත්තේ අපද්රව්ය වීදුරු කුඩු බවට ඇඹරීම මත ය. අපද්රව්ය වීදුරු මෝල යනු වීදුරු කුඩු සැකසීම සඳහා නිෂ්පාදන උපකරණයකි. නිෂ්පාදනය කරන ලද අපද්රව්ය වීදුරු මෝලHCM යන්ත්රෝපකරණ has HC, HCQ and other models, which can process 80-400 mesh glass powder with large output, low energy consumption, small equipment area and simple technology. If you have waste glass recycling needs, welcome to call us to learn more about waste glass mill equipment:hcmkt@hcmilling.com

පළ කිරීමේ කාලය: ජනවාරි-08-2024